私たちがつくる日常

いま日常の暮らしの中で

“当たり前”になっていること。

それは、以前の日常に潜んでいた課題を

1つずつ解決してきたからこその賜物です。

ここでは、私たち東洋製罐グループが

つくり出してきた“当たり前”をご紹介します。

電池(目覚まし時計)

ニッケルめっき鋼板(ニッケルトップ)

金属を自在に操る

独自技術で電池を保護

当時の課題

私たちが普段の生活で使用している乾電池。そこには錆や腐食から電池を保護するめっきが施されており、なかでも高温で酸化されにくく、アルカリや薬品に対して耐食性に優れたニッケルが最適な材料でした。しかし、そのめっき工程はかなり非効率なものでした。

課題を解決した技術

東洋製罐グループが長年培ってきた独自の表面処理技術と圧延技術の融合により、ニッケルの特性を最大限に活かしためっき鋼板「ニッケルトップ」を開発し、モノづくりを効率化。この製品は、電気自動車などに搭載されるリチウムイオン電池にも採用されています。

ジャム

ツイスト・オフ・キャップ

密閉されたびんの蓋を

簡単に開ける秘技

当時の課題

ジャムなどの食品を入れたガラスびんの蓋は、びんのネジ栓としては最も古くから使用されていた金属のスクリューキャップが主流でした。蓋を開けるためには力を込めて回し続けなければならず、大きな負担がありました。

課題を解決した技術

もっと簡単にガラスびんの蓋を開けることができないかと発明されたのが、このツイスト・オフ・キャップ。キャップの側面にネジがなく、キャップの内側にラグと呼ばれる小さな爪が数箇所ついており、これがびんネジと噛み合うことによって、少ない回転で容易に開閉できる仕組みになっています。

超軽量びん

高度なワザで驚くほど

軽いガラスびんを

当時の課題

内容物の長期保存が可能で、リサイクルできる容器として広く使われているガラスびん。もっと扱いやすく、もっと環境にやさしい容器にするために、使用する原料を減らしてガラスびんを可能な限り軽量化する技術が模索されていました。

課題を解決した技術

超軽量化に向けて、品質の良いガラスをつくる原料溶解技術を向上させるとともに、デジタル技術でガラスびんの肉厚をシミュレーション解析し、強度と品質を保ちつつ最小限の原料で設計・成型できる技術を確立して難題をクリアしました。そして現在では、国内の超軽量びんの半分以上を東洋製罐グループが生産しています。

スマートフォン

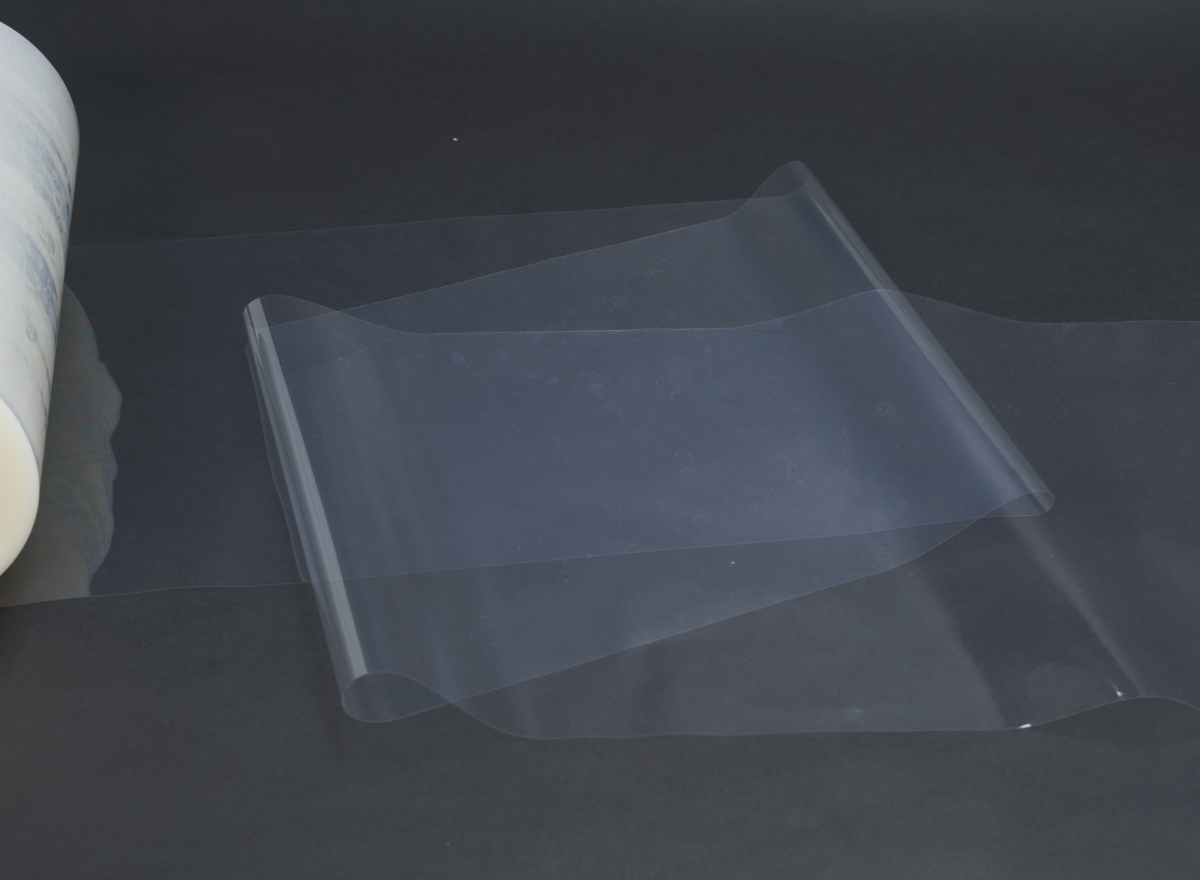

光学用機能フィルム

容器用のフィルム製膜技術を

ディスプレイにも

当時の課題

いまや私たちの生活に不可欠なツールとなっているテレビやスマートフォン。そのディスプレイには、より画面を美しく見やすくするために光をコントロールするフィルムが使われています。その性能を向上させることが、デバイスの進化に求められていました。

課題を解決した技術

東洋製罐グループが、容器用機能フィルムの自社開発で培ってきた樹脂フィルムの高精度な製膜技術を、ディスプレイ用の光学フィルムに応用。高品質な光学用機能フィルムを、テレビやスマートフォンなどさまざまなデジタルデバイスに提供しています。

飲料

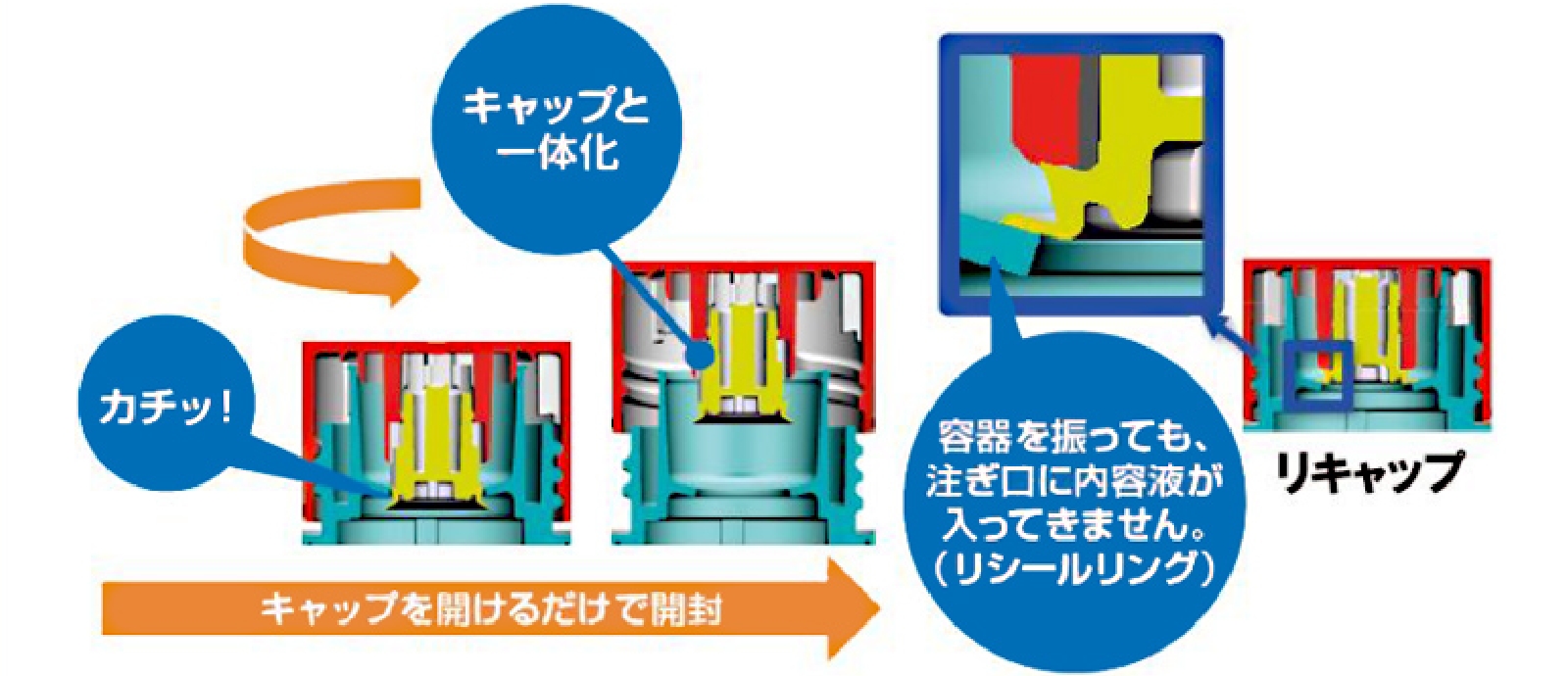

28フックTC

「強炭酸」を存分に楽しめる

新型キャップ

当時の課題

昨今、飲料業界でブームとなっている「強炭酸」。この強炭酸飲料の容器に必要な密封性を実現しつつ、従来と同様に開けやすさを維持し、加えて炭酸ならではの爽快な開栓音も味わえる、そんな新たなキャップが飲料メーカーから要求されていました。

課題を解決した技術

強炭酸による内圧上昇に対応するために、キャップのネジ部、シール形状を工夫するとともに、開栓終了時に一気にガスが抜けるようなキャップの構造を追求。さらに、使用する原料を極限まで減らし、国内最軽量の炭酸飲料キャップ「28フックTC」の開発に成功しました。

レトルトカレー

レトルトパウチ

世界初の快挙で

食品容器に革新を起こす

当時の課題

まだ市販食品の容器として金属の缶詰が主流だった頃。食生活の多様化にともない、もっと手軽に扱うことができ、かつ常温での長期保存が可能で調理もしやすいパッケージへのニーズが高まり、包装容器にもイノベーションが求められていました。

課題を解決した技術

米国で研究されていたレトルトパウチに着目し、食品容器として世界に先駆けて開発・実用化したのが東洋製罐グループ。その後さらに改良を加え、自動的に蒸気が抜ける機能を備えた電子レンジ調理も可能なレトルトパウチも実現しています。

ドレッシング

プルリングレスキャップ

面倒な容器の開封にも

イノベーションを

当時の課題

かつてドレッシングなどの調味料の容器は、購入後に上蓋を外した後、プルリングを引っ張って中栓を開封していました。しかし、実際に中身を使用するまでに手間を要し、また開封時に液ハネする恐れもあり、消費者にストレスを与えていました。

課題を解決した技術

スムーズに調味料の容器を開封できる仕組みを追求し、キャップを回して開けると、“カチッ”という音と同時に中栓も開く機構を備えた「プルリングレスキャップ」を開発。ワンタッチで使用できるようにすることで、開封時に手が汚れずゴミも出ないキャップを実現しました。

シャンプー・リンス

プライムレイヤー

容器を美しく変身させる

テクノロジー

当時の課題

暮らしに欠かせないシャンプーなどの日用品のパッケージも、競合商品と差別化して消費者を惹きつけるために、意匠を凝らした容器が求められています。変哲のないプラスチック容器をいかに魅力的に変貌させるか、そこには新たな知恵が必要でした。

課題を解決した技術

高度な多層押出成形技術を駆使して、美しい装飾を施すことができるプラスチックボトル「プライムレイヤー」を開発しました。基材となる樹脂の上に、メタリック層や着色層、光沢層などを薄く積み重ね、高級感にあふれた容器を実現しています。

お酒

エコロジーボトル

原料を再生する装置から

開発してリサイクルを追求

当時の課題

ガラスびんの大きな特長は、回収したびんを砕いたカレット(ガラス屑)を、新たなびんの原料として使用できるリサイクル性。そのリサイクル効率をさらに高め、省資源と環境負荷低減をいっそう進めていくことが、社会にとっての大きな課題でした。

課題を解決した技術

回収されたカレットから、ガラスびんの品質に悪影響を及ぼす異物をセンサ技術によって除去する装置を独自に開発。従来、75%程度だったカレット使用率を90%以上にまで高めて再生したガラスびん(名称:エコロジーボトル)を実現しています。

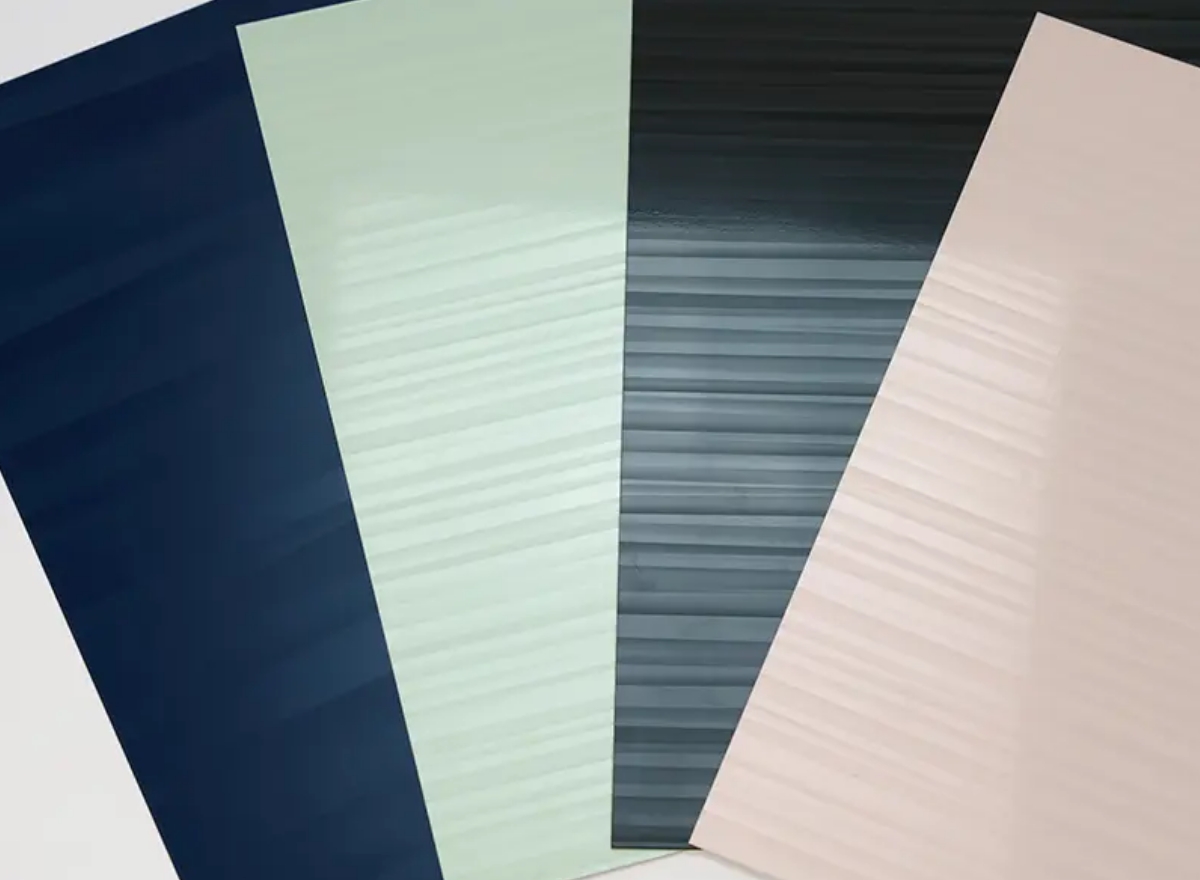

ユニットバス

ビニトップ

住まいの内装材を

華やかに「化粧」する

当時の課題

普段の暮らしを彩る、住まいの内装材。こうした内装材は鋼板がベースになっていますが、単に強度や耐久性などの性能を満たすだけではなく、より豊かな生活を求める消費者からデザイン性の高さがいっそう求められるようになってきました。

課題を解決した技術

内装材のベースとなる鋼板の上に、さまざまな加工ができる樹脂フィルムを貼り合わせることで実現したのが、樹脂化粧鋼板の「ビニトップ」。表面に多彩な印刷ができるだけでなく、浮き彫り加工や高光沢鏡面などのビニトップならではの美しい仕上げが可能になりました。その技術により、いまではユニットバスの壁やカーテンレールなど、住まいには欠かせない製品に使われています。

アイスクリーム

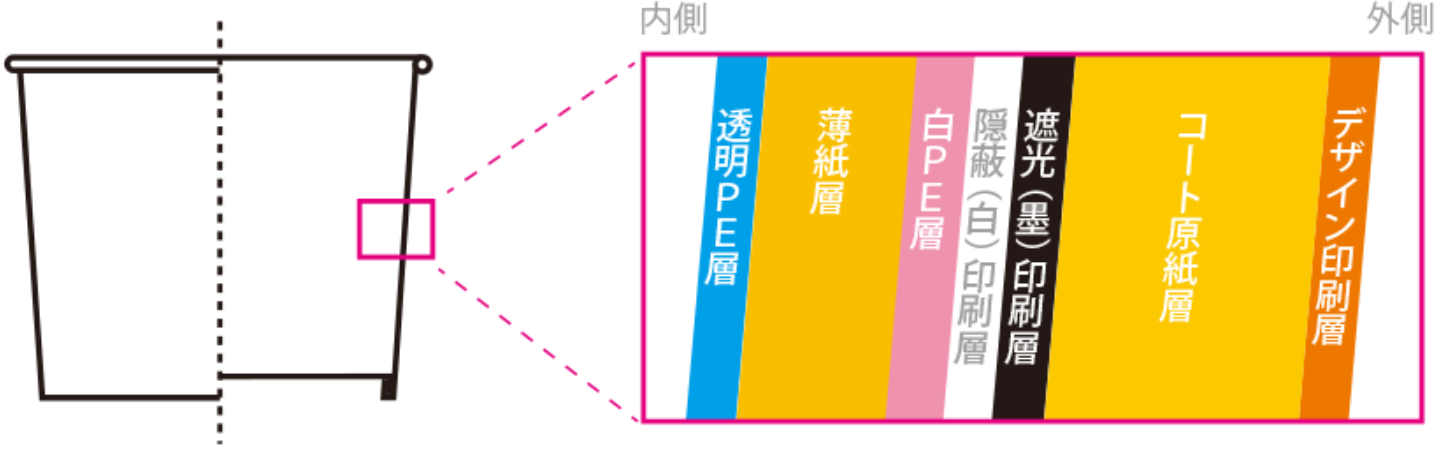

遮光カップ

光を遮って

アイスクリームを

もっと美味しく

当時の課題

市販のアイスクリームの容器としておなじみの紙コップ。軽くて扱いやすい便利な容器ですが、通常の紙コップではある程度の光を透過してしまうため、店頭で長時間にわたって光にさらされると、中身のアイスクリームの風味が損なわれてしまう恐れがありました。

課題を解決した技術

日本で初めて紙コップを製造したのは東洋製罐グループ。それもアイスクリーム用の紙コップでした。以来、改良を重ね、内容物を守るために光を遮断することができる特殊加工により、外光の侵入を防ぐ容器を実現しています。

日常のさまざまな当たり前を

つくってきたからこそ、

これからも

“未来の当たり前”に

挑戦し続けていく。