技術・開発

東洋製罐グループがこれまで培ってきた素材開発、成形加工、エンジニアリングの技術のノウハウを基盤に、革新的技術の開発と環境への貢献に積極的に取り組んでいます。技術・開発を通じて地球環境に優しい製品を提供し続けることで、お客さまへの期待に応えるとともに、社会全体の持続可能な発展に貢献していきます。

担当役員メッセージ

中村 琢司

代表取締役社長

グループリスク・コンプライアンス委員長

最高技術責任者およびグループ技術開発機能統轄

技術・知財・経営戦略を一体化し、社会課題を1つひとつ解決することで持続可能な成長を導きます。

技術開発における強みと課題について

東洋製罐グループの強みは、包装容器を中心として長年培ってきた「モノづくり」の技術です。お客さまのニーズに応じて、金属・プラスチック・紙・ガラスといったさまざまな素材を用い、飲料・食品・生活用品という多様な用途に合わせた最適な形状や機能を開発し続けています。コスト競争が激しい中でも、開発部門を縮小することなく、高品質・高付加価値の技術開発を行ってきました。さらに東洋製罐グループには、容器そのものに関する技術だけでなく、素材の基礎研究や内容物の評価、生産設備の設計などのさまざまな要素技術を持ち、それを具現化する人材もそろっています。製品や設備といった目に見えるものに関する技術だけではなく、知識やノウハウといった無形資産の価値にもっと気づき、活かしていくことが重要であり、これは東洋製罐グループの課題とも感じています。

日本経済の成長とともに包装容器の需要が増え、東洋製罐グループも成長を続けてきましたが、事業を取り巻く環境は大きく変化しています。これまでの強みであった大量生産や品質の安定を目的とした技術開発だけでは、今の世の中で求められているサステナビリティへの対応や環境課題の解決には十分ではありません。特にリデュース・リユース・リサイクルといった資源の有効活用は、時にワンウェイ容器を大量につくる東洋製罐グループのビジネスモデルと相反する部分もあります。例えば樹脂の使用量を減らす新素材を開発してもリサイクルができなかったり、素材のリサイクルプロセスが確立していても回収プロセスが確立していなければ意味がありません。つまり、製品設計の段階からリサイクルプロセス全体を考慮した技術開発が必要となります。

このように、多様化する社会課題やニーズに応えながら新規事業開発を行うには、既存の包装容器の技術やビジネスだけでなく、過去から蓄積してきたノウハウや無形資産という強みも活かし、技術開発や事業開発を行っていくことが重要です。

環境への貢献と企業成長、双方のサステナビリティを目指して

現在、世の中には数多くの社会課題が存在します。容器の分野での社会課題1つひとつに対しても、これまで培ってきた技術と、無形資産を活かした知財戦略を駆使し、解決するために必要な組織体制や制度を経営者が提供してサポートしていきます。技術戦略、知財戦略、経営戦略が一体化することで、かつてのようにイノベーションを起こし続ける企業グループになってほしいという想いがあります。それが東洋製罐グループだけでなく、地球環境にとっても持続可能な未来を実現できる近道と考えています。技術開発体制

東洋製罐グループでは、基礎的な研究開発を担う綜合研究所を含む東洋製罐グループホールディングスの開発機能系各部門を中心に、各事業会社の開発部門が連携しながら技術開発を行っています。

各社の取り組み

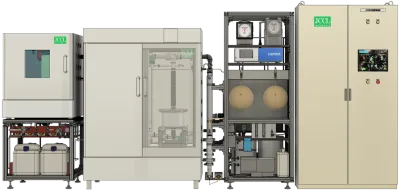

■ CO₂を資源に変える挑戦、3社共同プロジェクト始動

2050年のカーボンニュートラル社会の実現に向けて、低コストかつ高効率でCO₂を分離・回収する技術が注目されています。東洋製罐グループホールディングスは、株式会社JCCL(以下「JCCL」)および三井物産プラスチック株式会社(以下「三井物産プラスチック」)と連携し、JCCLのCO₂分離回収技術の早期社会実装を目指した共同プロジェクトを始動しました。

JCCLは重油や都市ガスなどの燃焼後排ガスや大気中の低濃度のCO₂を低エネルギーかつ高効率に分離回収できる2種類の独自技術を保有しています。本技術は、未利用排

熱の有効活用による回収コストの低減に加え、高分子ゲルの吸収材「アミン含有ゲル」の採用により、アミンの揮発·流出による環境汚染リスクを回避できるなどの特長を有しています。

小型CO₂回収装置(VPSA1)

本取り組みにおける各社の役割

- 表は左右にスクロールできます

| 企業 | 役割 |

|---|---|

| JCCL (九州大学発スタートアップ) |

省エネルギー型CO2分離回収装置の社会実装を想定した技術・装置の改良や特許網の構築を担っています。 |

| 東洋製罐グループ | 包装容器の製造で培った技術力を活かし、装置の標準化やスケールアップ、製造を担当し、実用化に向けたプロセスを支えていきます。 |

| 三井物産プラスチック | グローバルな販売ネットワークとマーケティング力を活かし、CO₂分離回収プロセスの国際標準化の推進を担っています。 |

本取り組みにおける各社の役割

東洋鋼鈑下松事業所において、2025年度より、小型CO₂回収装置(VPSA1)を用いた実証実験を行っています。本実証実験では、各種装置材料の耐久性評価や現場ニーズに即した設備最適化、量産に向けた技術開発を進めていきます。

その成果をもとに、2025年度にはCO₂回収能力30kg/日の小型装置、2026年度には300~500kg/日規模のコンテナ型装置の社会実装を予定しています。また、省エネルギー型の

DAC(Direct Air Capture)についても、2025年度中の実証実験開始を目指して開発を進行中です。将来的には、JCCLの2種類の技術を組み合わせることで、DACにより回収した大気中の低濃度CO₂を、低コストかつ高効率に、純度97~99%という高濃度な状態で回収することを目指していきます。

さらに、回収したCO₂の利活用についても、他パートナー企業と連携した取り組みを始めています。

今後も、省エネルギー型のCO₂分離回収プロセスとその利活用モデルの早期社会実装に向けて、連携を強化し、2050年のカーボンニュートラル社会の実現に貢献していきます。

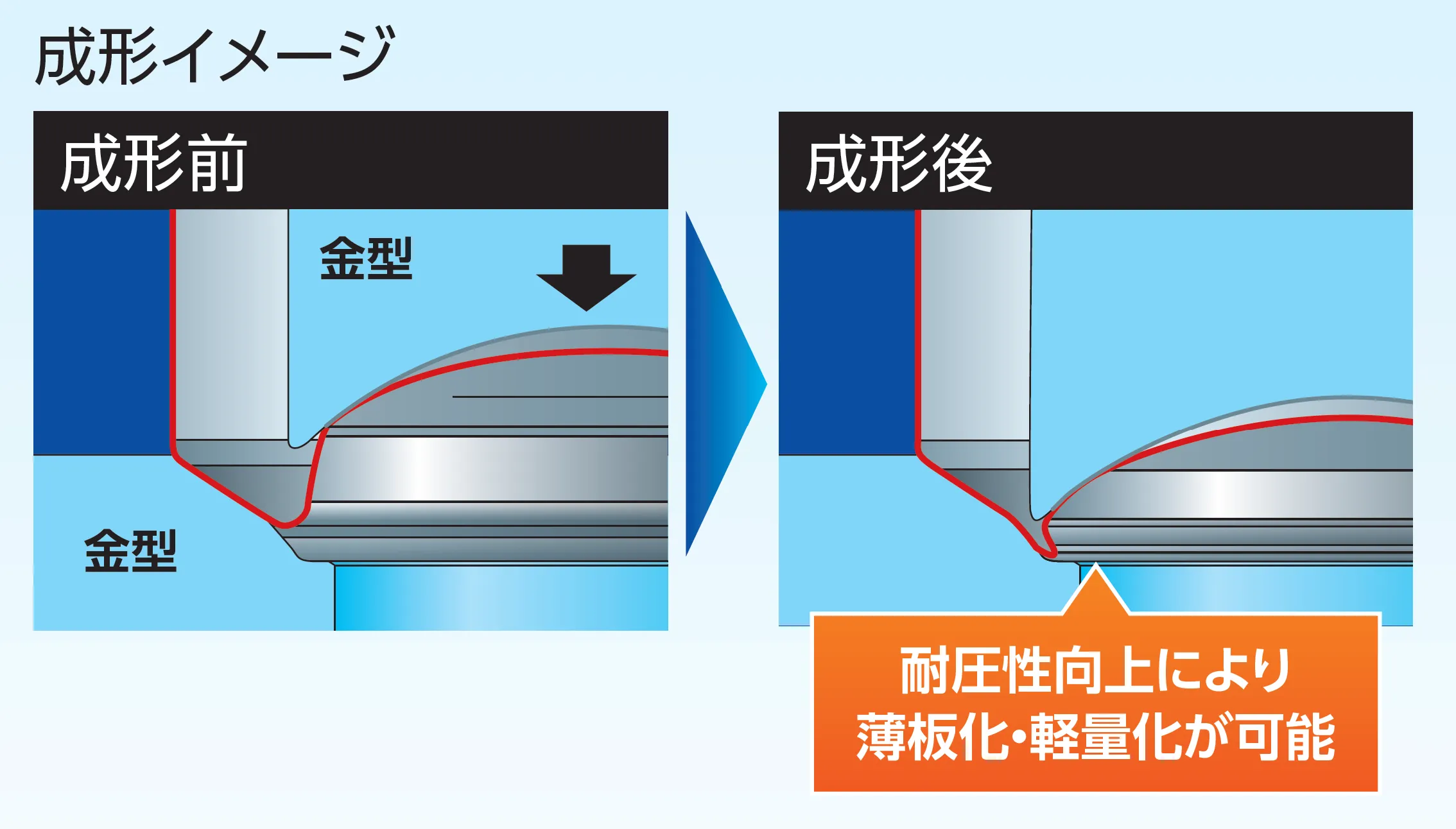

■ 技術革新で実現するアルミ缶の軽量化と環境負荷低減への挑戦

東洋製罐は、アルミ飲料缶の底部をリフォームして強化し、軽量化を実現する革新的な缶底耐圧強度向上技術、CBR(Compression Bottom Reform)を導入しました。この技術により、アルミ飲料缶の大幅な軽量化が実現され、温室効果ガス(GHG)排出量のさらなる削減が期待されています。

CBR による缶底部の成形イメージ

温室効果ガス排出量、年間40千t削減への期待

今回、CBRを使用したことで、350ml缶は現行缶11.7gから10.2gに、500ml缶は現行缶15.0gから13.0gに、それぞれ1.5gと2.0gの軽量化を実現しました。これにより、350ml缶・500ml缶ともに、1缶当たりのGHG排出量を、現行缶よりそれぞれ約9%削減することができました。同様に、190ml缶は現行缶7.0gから6.1gとなり0.9gの軽量化を実現し、1缶当たりのGHG排出量を約8%削減することができました。また、CBRが適用可能とされるアルミ飲料缶全てにCBRを採用した場合、GHG排出量が年間約40千t※削減される見込みです。

- 東洋製罐における現行仕様のアルミ飲料缶の2022年度製造実績およびCBR使用缶1缶当たりのGHG削減量をもとに算定

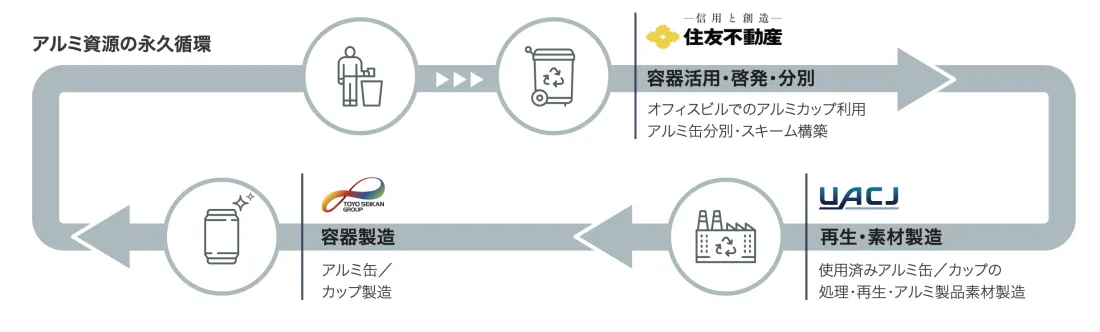

■ 循環型社会の実現に向けて「アルミ缶水平リサイクル」のサプライチェーンを構築

東洋製罐グループは、住友不動産株式会社、株式会社UACJと共同で「アルミ缶水平リサイクル」のサプライチェーンを構築しました。この取り組みは、使用済みアルミ缶を再生し、再びアルミ缶や飲料用アルミカップ「Lumisus®(ルミサス)」として活用するものです。2023年に実施されたテスト運用を経て、2024年4月から本格運用を開始しました。

このリサイクルスキームでは、住友不動産株式会社のオフィスビルから排出されるアルミ缶が再生工程を経て、株式会社UACJの工場に再生原料として届き、アルミ板製品に加工されます。その後、当社グループで新たなアルミ缶やルミサスを製造し、再生利用されます。この水平リサイクルにより、アルミ新地金の輸入依存を減らし、国内での資源循環の実現とGHG排出量の削減にも大きく貢献していきます。

※図は左右にスクロールできます